量産コンポジットの世界。とタイトルさせていただいているこのブログですが、それはどういうものでしょうか?BMWがi3、i8を発表し、発売しています。日本の自動車メーカーはそれを追従するでしょうか?

BMWがとったRTM成形は日本の自動車メーカーやその部品供給を行っている部品メーカーにとって、最良の自動車用コンポジット成形技法でしょうか?

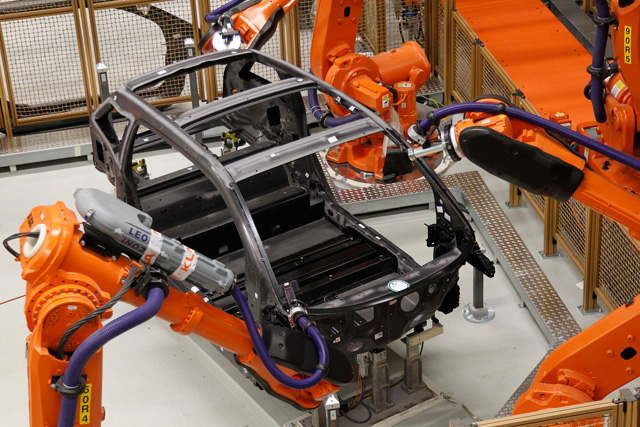

BMWの説明を聞けば「最良の量産コンポジット生産体制」だと思います。BMWは、レースベース車Mシリーズのトランクやルーフ、ボンネットの生産を量産車で行ってきました。ユーザーが求める製品のクオリティを維持し、材料コストや生産の機械化などを試してきたのだと思います。そのBMWがSGLを買収し傘下に収めて、カーボンの炭化コストまでもツメて、創り出したシステムですから、他社には絶対にマネできない素晴らしいシステムです。

BMWが、カーボンコンポジットを採用してきた背景には、レース用部品での高強度、軽量化における信頼性の積み上げとコストカットができるサプライチェーンの構築できる目途がついたからでしょう。(現在のところは、まだキビシイというウワサですが…)

日本のものづくりと欧米のそれは、明らかにその流儀というかマナーが違います。日本では高度経済成長を支えた大量生産技術には、FRP(繊維強化プラスチック)は、含まれていません。鉄鋼で重工業を支え、石油化学製品で大量生産してきました。軽いモノが欲しい時はアルミ合金等の軽金属で押し出して、型に鋳込んで。プラスチックは溶かして、射出して、押し出して、真空成形して…。

FRPはFRPだけの特殊な用途の大型少量生産品(クーリングタワーやボート、ヨット、競技場のベンチやお風呂、洗面台等)に使われ、自動車では特装車やキャンピングカー、救急車などに使われてきました。FRPは廃棄、リサイクルなどの技術が確立していなかったこともあり、自動車部品の樹脂化が進んで、プラスチックパーツで軽量化や安全性、デザイン性の向上がはかられても、なかなか長繊維ファイバーのFRPは日本では敬遠されてきました。

その点、アメリカでは、キットカーが合法的に走ることができ、過去に発売されたスポーツカーのボディには、FRP、SMCが多用されてきたので、日本よりは量産コンポジットの敷居は低いと思われます。

ユーノス・ロードスターのボディの材質と、シボレー・コルベットスティングレー(代表的なアメリカ製スポーツカー)ロータス・エラン(代表的な英国製スポーツカー)の材質を比べると、過去における自動車部品のマナーの違いが解ると思います。

(つづきます)